تبدیل مات مس در کارخانه ذوب مجتمع مس خاتون آباد و مجتمع مس سرچشمه

مات مذاب حاصل از مرحله ی ذوب عمدتاً شامل مس ، آهن ، گوگرد و حداکثر %3 اکسیژن محلول است . عالوه بر این مات دارای مقدار کمی فلزات به شکل ناخالصی است که همراه کانی پرعیار شده بوده و در خالل ذوب از آن جدا نشده اند (به عنوان مثال As , Bi , Ni , Pb , Sb , Zn و فلزات قیمتی ) . این مات مذاب برای تبدیل به مس بلیستر یا مس حفره دار به کنورتر فرستاده می شود .

هدف از تبدیل ، جدا کردن آهن ، گوگرد و سایر ناخالصی ها از مات است تا مس مذاب حفره دار تولید شود Cu( 5ر5-99ر8 )%9 . مس حفره دار از اکسایش مات مذاب در دمای باال 1150-1250°C در مجاورت هوا به دست می آید . مس حفره دار ابتدا پاالیش گرمایی و سپس پاالیش الکترولیتی می شود تا مس خالص Cu( 99ر)%99 به دست آید . ترکیب شیمیایی مواد خام کنورتر و محصوالت آن در جدول 1 نشان داده شده است .

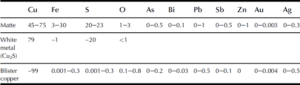

جدول -1 ترکیب شیمیایی مواد خام و محصوالت کنورتر

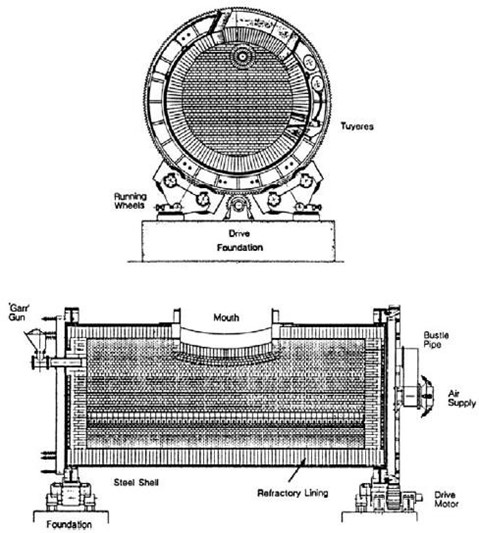

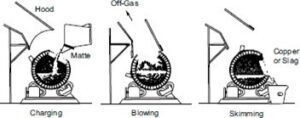

تبدیل مات مس عموماً در کنورترهای استوانه ای پیرس – اسمیت (شکل )2 انجام می شود .

شکل -2 شمایی از کنورتر پیرس اسمیت

مات مذاب از «دهانه ی بزرگ» کنورتر بارگیری می شود و هوا از طریق توبرها ها در طول استوانه (محفظه)به داخل مذاب دمیده می شود.محصوالت کنورتر،مس حفره دار، گازهای خروجی و سرباره اند. این محصوالت در مراحل مختلف تولید می شوند و آنها را از دهانه ی کنورتر به وسیله ی چرخاندن کنورتر حول محور طولی اش تخلیه می کنند (شک )1.1 . مقدار زیادی گازهای حاوی SO2 نیز تولید می شود که به وسیله ی یک دودکش جمع آوری می شود . گازها SO2 %5-15 دارند که اکثراً به شکل سولفوریک اسید جدا می شود . واکنش های تبدیل گرمازا و فرآیند خودسوز است .

مراحل فرآیند تبدیل

عمل تبدیل در دو مرحله ی کاملا مجزای شیمیایی و فیزیکی ، که هر دو شامل دمش هوا به داخل فاز مذاب سولفیدی است انجام می گیرد :

الف) مرحله ی تشکیل سرباره که در آن FeS اکسید و به FeO و Fe3O4 تبدیل گاز SO2 نیز متصاعد می شود . نقطه ی ذوب FeO و Fe3O4 به ترتیب 1385°C و 1597°C است و روانساز سیلیسی در خالل این مرحله به وسیله ی تزریق روانساز برای ترکیب با FeO و قسمتی از Fe3O4 و تشکیل سرباره ی مایع مایع (مذاب) به کار برده می شود . مرحله ی تشکیل سرباره زمانی پایان یافته تلقی می شود که FeS مات کاملا ااکسید شده باشد ، برای مثال تا حدی که مات کمتر از %1 FeS داشته باشد . سرباره ی مذاب فایالیت SiO2) . FeO (2 با مگنتیت اشباع شده و در مراحل مختلف تشکیل سرباره خارج می شود. مهمترین محصول این مرحله وایت متال «وایت متال» یا Cu2S مذاب ناخالص است .

ب) مرحله ی تولید مس که در آن بقیه ی گوگرد اکسید شده و به SO2 تبدیل می شود . مس به وسیله ی هوا چنان اکسید نمی شود مگر آنکه کاملا عاری از گوگرد باشد و بنابراین مس حفره دار حاصل از کنورتر اکسیژن و گوگرد کمی دارد S( 1ر0 –. )%0ر5 – 0ر8O و %0ر02

در عملیات صنعتی مات در 2 تا 6 مرحله به کنورتر افزوده می شود و در هر مرحله قسمت اعظم FeS بار اکسید می شود . سرباره ی حاصل بعد از هر مرحله اکسایش از کنورتر خارج می شود و مات جدیدی به کنورتر افزوده می شود . به این ترتیب مقدار مس (به شکل مات) در کنورتر به تدریج افزایش می یابد تا مقدار آن برای «دمش» نهایی تولید مس کافی شود . در این مرحله FeS مات به حدود %1 می رسد و آخرین سرباره جدا می شود و «وایت متال» حاصل Cu2S( ناخالص) اکسید شده و به مس حفره دار تبدیل می شود . فرآیند تبدیل هنگامی به پایان می رسد که ظهور اکسید مس در کنار مس مذاب شروع شود .

دمش هوا به داخل مات های مذاب FeS . Cu2S باعث اکسایش FeS به FeO و Fe3O4 می شود . Cu2O تشکیل شده دوباره سولفیدی و طبق واکنش زیر به Cu2S تبدیل می شود:

(مذاب) Cu2S + (سرباره ، مذاب) ⇌FeO (سرباره ، مذاب) Cu2O + (مذاب) FeS

∆𝐺1200℃ = −30000 𝑘𝑐𝑎𝑙/𝑘𝑔𝑚𝑜𝑙 𝐹𝑒𝑆

ثابت تعادل واکنش ، یعنی

𝐾 = aFeOaC𝖚2S/aFeSaC𝖚2O

در حد 10+4 است 1200°C( ، جانسون ، و همکاران ، )1910 که نشان دهنده ی این است که FeS , Cu2O را تقریباً به طور کامل سولفیدی می کند .

مسلماً وقتی FeS در خالل Cu2O در سرباره های تولید شده در اواخر مرحله ی تشکیل سرباره وجود دارد .

این امکان نیز وجود دارد که فلز مس در خلال مرحله ی تشکیل سرباره مجدداً طبق واکنش زیر سولفیدی شود :

(سرباره ی مذاب) FeO + (مذاب) Cu2S → O2 1 + (مذاب) Cu 2 + (مذاب) FeS

∆𝐺1200℃ = −43000 𝑘𝑐𝑎𝑙 / 𝑘𝑔 𝑚𝑜𝑙 𝐹𝑒𝑆

شرایط در انتهای مرحله ی تشکیل سرباره

در انتهای مرحله ی تشکیل سرباره ، کنورتر دارای مواد زیر است

سرباره ی مذاب : فایالیت SiO2) . FeO (2 ، حاوی %10-20 مگنتیت جامد (اشباع شده) و تا %15 مس حل شده و همراه ؛

مات مذاب : اساساً Cu2S با کمتر از FeS %1 .

این دو فاز در یکدیگر حل نمی شوند و سرباره به آسانی توسط گردش آرام کنورتر از مات جدا می شود .

مرحله ی تشکیل مس

فلز مس مذاب ، به وسیله ی ترکیبی از واکنش های زیر تشکیل می شود :

Cu2S )مذاب( + 3 O2⇌ Cu2O )جامد( + SO2 ∆𝐺°1200℃ = −54500

SO2 + (مذاب) Cu 6 ⇌ (جامد) Cu2O 2 + (مذاب) Cu2S

∆𝐺°1200℃ = −11500

Cu2S )مذاب( + O2⇌ 2 Cu )مذاب( + SO2

∆𝐺°1200℃ = −40200

که در آن انرژی آزاد واکنش ها تماماً به صوت کیلوکالری بر کیلوگرم مول SO2 بیان شده است (کینگ و همکاران ، )1913 .

این واکنش ها در اواخر مرحله ی تشکیل سرباره انجام می شود و احتمالا قبل از آنکه سرباره ی نهایی دور ریخته شود مقدار کمی فلز مس در ته کنورتر وجود خواهد داشت .

در تولید سه مرحله وجود دارد :

الف) زمانی که هوا به داخل Cu2S دمیده می شود ، گوگرد آن به شکل SO2 جدا می شود تا «وایت متال» کم گوگرد تولید کند ،

ولی مس فلزی به دست نمی آید ؛ واکنش کلی این مرحله به شکل زیر است :

Cu2S + xO2 → Cu2S1-x + xSO2

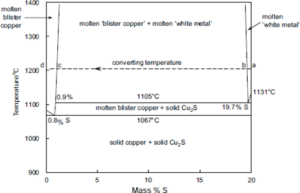

واین عمل آن قدر ادامه می یابدتامقدار گوگرد به 4ر%19 کاهش داده شود (نقطه ی b , 1200°C ، [شکل)2. . قسمتی از این فرآیند در خالل مرحله ی تشکیل سرباره انجام می شود .

شکل -2 نمودار تعادلی مس- گوگرد- نشان دهنده مسیر انجام واکنشهای تبدیل

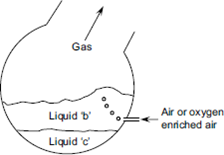

شکل-3 کنورتر پیرس اسمیت و دو مذاب غیر محلول در آن در خلال مرحله تولید مس

ب) دمش هوا متعاقباً باعث ظهور فاز مذاب ثانوی ، یعنی مس حفره دار حاوی 2ر%1 گوگرد (نقطه ی )C می شود . این بدان علت است که میانگین ترکیب مذاب ها در منطقه ی عدم انحالل مذاب – مذاب واقع می شود فاز مس حفره دار از Cu2S کم گوگرد سنگین تر است و در نتیجه به ته کنورتر می رود (شکل .)3 دمش بیشتر هوا باعث جدایش بیشتر گوگرد از سیستم می شود و مقدار مس حفره دار بر اثر تبدیل «وایت متال» بر اساس واکنش (4) افزایش می یابد . تا آنجا که میانگین مجموع ترکیب سیستم در حد غیرحلالیت باشد ، کنورتر شامل هر دو وایت متال S( 4ر)%19 و مس حفره دار S( 2ر)%1 است و فقط نسبت آنها تغییر می کند .

ج) نهایتاً سیستم چنان کم گوگرد می شود که فاز سولفیدی ناپدید می شود و فقط مس حفره دار با S 2ر%1 باقی می ماند . گوگرد نهایی به وسیله ی دمش بیشتر جدا می شود و دقت زیادی باید به کار برد تا از اکسایش زیاده از حد مس Cu2O جلوگیری شود .

این مراقبت و دقت از این جهت الزم است که دیگر Cu2S وجود ندارد که Cu2O را با واکنش (3.9) احیا کند .

فرآیند تبدیل آن قدر ادامه پیدا می کند تا اولین آثار Cu2O مشاهده شود که در این موقع فلز مذاب می تواند تا 8ر%1 اکسیژن داشته باشد . حاللیت گوگرد و اکسیژن در مس حفره دار نهایی با رابطه ی زیر نشان داده می شود

گازSO2 ← در مس[O] 2 + در مس[S] (S)

که رابطه ی تعادلی آن :

K΄ =)اتمسفرpSO2(2]درصد وزنی][𝑂درصد وزنی [)1(

در 1100°C برابر 90 ؛ در 1200°C برابر 40 و در 1300°C برابر 20 است (گرالچ و همکاران )19s3 . افزایش مس حفره دار با کاهش گوگرد نسبت مستقیم دارد . مس حفره دار صنعتی در حدود 02ر%0 گوگرد و 5ر%0 اکسیژن

دارد.

تشکیل مگنتیت در کنورتر

فاز پایدار آهن اکسید حاصل از اکسایش FeS توسط هوا ، مگنتیت جامد است . اگرچه رسوب مقداری مگنتیت بر دیواره های کنورتر برای حفاظت از دیر گدازها مطلوب است ، اما افزایش بیش از حد مگنتیت باعث غلیظ شدن سرباره و به دام افتادن مقدار زیادی مات می شود . تمایل در جهت تولید یا احیای مگنتیت در کنورتر به وسیله ی واکنش زیر تعیین می شود :

SO2 + (سرباره ی مذاب) FeO 10 ⇌ (مات مذاب) FeS + (جامد) 3Fe3O4

ΔG° = 1s2000 – 92ر1T°K )1910 ، جانسون( که ثابت تعادل آن

(aFeO)10p SO2

K = 3 (aFe3O4 ) aFeS

در 1200°C برابر 10-4 است . تشکیل مگنتیت توسط انحالل FeO در سرباره ی سیلیسی به حداقل می رسد و باعث کاهش aFeO و در نتیجه تمایل واکنش به سمت راست می شود . محاسبات نشان داده است که aFeO باید در حدود sر0 کاهش داده شود 1(ر0 ≈ pSO2 ، 5ر0 ≈ )aFeO تا از تشکیل مگنتیت جامد جلوگیری شود . این زمانی امکان پذیر است که سرباره حاوی SiO2 %20-30 و . باشد %70-80FeO

تشکیل مگنتیت به ویژه در اواخر مرحله ی تشکیل سرباره مسئله ی حادی می شود . در این موقع فقط مقدار کمی FeS باقی مانده است (فعالیت شیمیایی آن کم است) و این برای احیای مگنتیت طبق معادله ی )4.4( کافی نیست . بنابراین سرباره های نهایی دارای %10-20 وزنی مگنتیت جامدند. بهترین روش در عملیات کنورتر جهت به حداقل رسانیدن تشکیل مگنتیت آن است که بعد از افزایش هر پاتیل ، از طریق اکسایش جزئی مات تا انتهای مرحله ی تشکیل سرباره ، تا حد امکان مات را از FeS غنی گردانیم

(کراکاس ، )19s2 . این کار ما را مطمئن می کند که مقدار زیادی مگنتیت جامد توسط FeS احیا خواهد شد .

به حداقل رسانیدن تشکیل مگنتیت با افزایش دمای کنورتر نیز عملی است که )1 باعث ترکیب FeO و SiO2 می شود که تشکیل سرباره می دهند ، )2 حاللیت مگنتیت جامد را در سرباره افزایش می دهد (شکل 4.4 و )3 Fe3O4 را به وسیله ی FeS احیا می کند [رابطه ی )4.4( ، K با افزایش دما افزایش می یابد] .

عملیات صنعتی تبدیل

کنورترهای صنعتی پیرس – اسمیت (شکل )1 دارای قطر 4m و ارتفاع 9m (قسمت داخلی) با تغییرات ±%20 هستند . آنها از پوسته های فوالدی به ضخامت cm 4-5 ساخته شده اند که با آجرهای منیزیتی یا کروم منیزیتی به ضخامت cm 25-75 پوشش داده شده اند . کنورترهای به این اندازه می تواند 300-400 تن مات را روزانه مورد عمل قرار دهند (جدول )2 تا 100-200 تن مس تولید کنند . یک کارخانه ی ذوب مس معموالً دارای 3-s کنورتر است (که همواره یک یا چند تا از آنها در حال تعمیرند یا به عنوان یدکی نگهداری می شوند) تعداد دقیق کنورترها به ظرفیت کوره های ذوب کارخانه بستگی دارد .

هوا از طریق خط لوله ای به قط cm 4-6 (به میزان Nm3/min )500-100 به داخل کنورتر دمیده می شود . در هر کنورتر در حدود 30-50 تویر وجود دارد که تعداد آنها به قطر و اندازه ی کنورتر بستگی دارد . تویر ها لوله های فوالدی اند که در داخل الیه ی دیرگداز جاگذاری شده اند و همگی به یک لوله ی اصلی که در طول کنورتر ادامه دارد متصل می شوند . تویر ها هر چند مدت یک بار احتیاج به تمیز کاری (پانچ زدن) دارند تا چسبندگی که در نوک آنها به وجود می آید و راه عبور جریان هوا را مسدود می کند برطرف شود . پانچ زدن با کوبیدن یک میله ی فوالدی در تویر به وسیله ی یک سیستم مکانیکی یا بادی انجام می شود . هر تویر ممکن است مجهز به میله ی اختصاصی باشد (تا به محض اینکه مسدود شد و فشار هوا باال رفت ، میله به طور خودکار به کار افتد و گرفتگی را برطرف کند) . پانچ زدن را می توان به وسیله ی 2 تا 4 میله که بر روی دستگاه متحرک مخصوصی در پشت کنورتر سوار شده اند انجام داد (آیمون ، )19s8 . پانچ زدن کافی ، توزیع خوب و یکنواخت هوا در تمام قسمت های کنورتر را تضمین می کند .

کنورتر مجهز به یک سیستم گرداننده است که آن را دقیقاً در حالت های بارگیری ، دمیدن ، و بارریزی قرار می دهد (شکل )5 .

گردش پذیری کنورتر همچنین اجازه می دهد که الف) بتوان تویر ها را در صورت عدم فعالیت از روی سطح مذاب بلند کرد ، ب) بتوان تا عمق دلخواه تویر ها را در مذاب فرو برد . امکان اخیر به متصدی اجازه می دهد که هوا را به عرض راندن به سوی مس حفره دار به سمت «وایت متال» (Cu2S) ، براند . تویر ها معموالً cm 20-30 در مات فرو می روند .

پوشش دیرگداز کنورتر معموالً 100-200 روز دوام دارد و بعد از آن کنورتر را از کار باز میدارند تا دوباره پوشش دیرگداز آن تعمیر شود . مواد دیرگداز در محل تویر ها شدیداً صدمه می بینند و همین منطقه است که عمر و دوام دیرگداز کنورتر را محدود می کند . به طور کلی دمش شدید در هر کنورتر برای رسیدن به توان تولید زیاد منتهی به عمر کوتاه آن کنورتر می شود اما در

صورت استفاده از این روش ممکن است میزان تولید عملی مس در دوره ی عمر الیه ی دیرگداز افزایش یابد .

توان تولید کنورتر

شکل -4 موقعیت کنورترهای پیرس اسمیت در حالتهای شار، دمش و سرباره گیری

عوامل اصلی که آهنگ تولید مس در کنورتر را تعیین می کنند عبارت اند از الف) عیار مات ، ب) آهنگ دمش هوا . اهمیت عیار مات حاکی از آن است که مقدار هوای الزم برای تولید مس با افزایش عیار مات به شدت کاهش پیدا می کند . علت کم بودن مقدار FeS است که باید اکسید شود بنابراین آهنگ تبدیل مات (و تولید مس هر دو به صورت تن در روز) را می توان تا حد زیادی به وسیله ی بارگیری مات با عیار باال افزایش داد .

توان تولید کنورتر با افزایش آهنگ دمش نیز افزایش می یابد . اما یک حد فوقانی برای آهنگ دمش وجود دارد که بالاتر از آن مقدار زیادی مواد مذاب از کنورتر به بیرون پرتاب شود . به طور کلی آهنگ دمشی کمتر از 100Nm3/min به کار برده می شود .

اندازه های کنورترها به تدریج در طی سالیان افزایش یافته است اما اندازه ی قطر کنورترها محدود است زیرا هوا باید بتواند به طور کامل در آنها نفوذ کند . (تاراسف ، )1912 به نظر میرسد حداکثر قطر مفید m 5 باشد (قسمت داخلی) . طول کنورتر به استحکام ساختاری کنورتر در فاصله ی بین حلقه هی گردان بستگی دارد . با استفاده از کنورترهای کوچک کنونی ، از کاهش شدید ظرفیت عملیات تبدیل ، در هنگامی که یکی از کنورترها برای تعمیر تعطیل می شود جلوگیری به عمل می آید .

بازده اکسیژن

توان تولید کنورتر همچنین بستگی به بازده هوایی دارد که جهت اکسایش آهن و گوگرد به کار می رود . بازده ی اکسیژن کنورترهای صنعتی در حدود %50-15 برای کل فرآید تبدیل است .

= بازده اکسیژناکسیژن محاسبه شده بر اساس ضرایب استوکیومتری اکسیژن صرف\ شده × 100

بازده اکسیژن با فرو کردن هر چه بیشتر تویر ها در مات به حداکثر می رسد . در این حالت زمان حضور اکسیژن در مذاب به حداکثر می رسد .

موازنه ی گرمایی و دما

واکنش های تبدیل تماماً گرمازایند و کنورترها در خالل عملیات گرم می شوند . مات در دمای 1100°C افزوده می شود و در انتهای تبدیل ، مس حفره دار به دمای 1200-1250°C می رسد . افزون روانساز ، گرد و غبار برگشتی و رسوبات مس حاصل از روش های هیدرومتالوژیکی کنورتر را خنک می کند . قراضه ی مس اغلب در خالل مرحله ی تولید مس افزوده می شود تا از افزایش دما و سایش دیرگدازها در اواخر چرخه ی تبدیل جلوگیری کند . از گرمای ناشی از واکنش های تبدیل نیز می توان برای ذوب کانی پرعیار شده استفاده کرد . اما در عملیات معمولی تبدیل ، گرمای بسیاری بر اثر افزون قراضه ی مس به کنورتر یا در مناطق دور دست بر اثر استفاده ی مجدد از مس حفره دار ریخته شده ، از بین می رود .

اتلاف مس در سرباره های کنورتر

سرباره های کنورتر حدود %2-15 مس دارند و این بدان معنی است که جهت بازیابی مس باید عملیات دیگری بر آنها انجام گیرد. باال بودن مقدار مس در سرباره های کنورتر ناشی از عوامل زیر است :

الف) تلاطم شدید مات و سرباره که باعث حل شدن مات در سرباره می شود . به ویژه زمانی که سرباره ها به علت وجود مگنتیت جامد غلیظ اند ؛

ب) پتانسیل باالی اکسیژن کنورتر که باعث تشکیل مس اکسید می شود . این امر به ویژه وقتی درست است که FeS مات تمام شده باشد به طوری که دیگر نتواند Cu2O را طبق واکنش )1( احیا کند . یازودا )1914( نشان می دهد که سرباره های در تعامل با «وایت متال» Cu2S( خالص) برای مثال در آخر مرحله ی تشکیل سرباره در حدو 1 الی 8 درصد مس به شکل Cu2O خواهند داشت .

بنابراین باال بودن درصد مس سرباره های کنورتر قابل قبول است و از این رو برای بازیابی مس سرباره باید عملیاتی بر روی آن انجام گیرد .

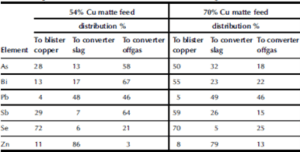

حذف ناخالصی ها در خلال تبدیل

عناصر اصلی جدا شده از مات در خلال تبدیل عبارت اند از آهن و گوگرد اما ناخالصی های دیگری نیز به شکل بخار یا سرباره جدا می شوند . توزیع عناصر در مس حفره دار ، بخار و سرباره در جدول 3 نشان داده شده است .

جدول -3 توزیع ناخالصی ها در خلال عملیات تبدیل مات مس با عیار مس متفاوت

به طورخلاصه ، جدول 3 نشان دهنده ی این است که عناصر As ، Bi ، Cd ، Ge ، Hg ، Pb ، Sb و Sn به صورت بخار در خالل تبدیل حذف می شوند در حالی که بخش عمده ی Zn همراه آهن جدا شده و به سرباره می رود . بیشتر فلزات قیمتی ، نیکل و کبالت همراه مس حفره دار جدا می شوند و این فلزات را در عملیات پاالیش الکترولیتی از مس حفره دار جدا می کنند .

همچنین مقدار زیادی قطرات مات و سرباره همراه گازهای خروجی کنورتر تلف می شود . این قطرات تلف شده پس از انجماد در سیستم جمع آوری گرد و غبار جمع آوری می شوند (اکثراً در مخزن مخصوص ، یا در ته نشین کننده های الکترواستاتیکی جمع آوری می شوند) و دوباره به کنورتر برگشت داده می شوند . این دانه های جمع آوره شده ی جامد تقریباً همان ترکیب مذاب در زمان خروج از کنورتر را دارند .

گرد و غبار و بخارهای حاصل از کنورتر آن قدر مس دارند که بازگردانیدن آنها به کوره ی ذوب یا به کنورتر را توجیه کند . اما با این شیوه تمام ناخالصی ها مجدداً به کوره باز می گردند و از این رو در بعض از کارخانه های ذوب ، ابتدا ناخالصی های گرد و غبار را قبل از بازگردانیدن آن به کوره یا کنورتر جدا می کنند . به ویژه بیسموت از گرد و غبار کنورتر جدا می شود زیرا :

الف) باعث شکنندگی آندهای مس نهایی می شود و ب) این فلز محصول جنبی با ارزشی است .

پیشرفت های اخیر در تبدیل مس

جدیدترین و مهمترین پیشرفت ها در تبدیل مس عبارت اند از

الف) به کار گرفتن کنترل های خودکار کامپیوتری ؛

ب) توسعه ی سیستم های تکامل یافته ی جمع آوری گاز ، مخصوصاً به وسیله ی کنورترهای سیفونی یا هوبو کن ؛

ج) استفاده از روش فلوتاسیون برای بازیابی مس از سرباره های جامد کنورتر ؛

د) غنی کردن هوا از اکسیژن و ذوب کانی پر عیار شده در کنورتر .

کنترل خودکار عملیات کنورتر

کنورتر نیز مانند کوره ی تشعشعی اندک اندک به وسایل کنترل خودکار مجهز می شود (اوگورا و همکاران ، )1914 . هدف از کنترل این است که آهنگ ورود جریان هوا را به داخل کنورتر به نحوی تنظیم کنند که سرعت تبدیل با سرعت تولید مات در کوره های ذوب متناسب باشد . این تناسب باعث می شود که کنورتر به طور مداوم برای کار برنامه ریزی شود و از دوره های متناوب زیر جلوگیری شود :

الف) زمانی که آهنگ دمش هوا و نتیجتاً فرسایش بیش از اندازه است ؛

ب) زمانی که کنورتر از کار باز می ماند و برای گرم نگه داشتن دیرگداز باید سوخت مصرف کرد .

عالوه بر این کنترل های ضمن کامپیوتر به طور خودکار آهنگ افزایش روانساز را برای ثابت نگه داشتن ترکیب سرباره (%SiO2) در ضمن تشکیل سرباره محاسبه و کنترل می کند . همچنین چرثقیل ها و پاتیل ها نیز به نحوی برنامه ریزی می شوند تا تأخیر در عملیات حمل و نقل به حداقل برسد (گرافه و همکاران ، )1913 .

معادله های کنترل در مسیر

زمان اختصاص یافته برای یک چرخه ی تبدیل کامل به وسیله ی کامپیوتر تنظیم می شود تا با آهنگ تولید مات در کوره های ذوب متناسب باشد . معادله ی پایه چنین است :

= {آهنگ تولید مات به وسیله ی کوره های ذوب (تن در دقیقه})

}تعداد کنورترهای در حال کار}{مقدار مات به کار رفته در هر چرخه ی کنورتر)تن{(

}کل زمان عملیات چرخه ی کنورتر)دقیقه{(

)8(

آهنگ دمش کنورتر متناسب با زمان چرخه ی محاسبه شده برای کنورتر ، در اولین قدم آهنگ دمش از معادله ی زیر محاسبه می

شود .

)9( {مقدار حجم هوای الزم (Nm3) بر هر تن مات{×}مقدار مات در هر چرخه (تن{=})کل هوای الزم در هر چرخه ی

تبدیل }(Nm3)

و

𝑁𝑚3

= }آهنگ دمش ) 𝑚𝑖𝑛 {(

کل هوای الزم در هر چرخه(𝑁𝑚3)

}کسری از چرخه که به دمش اختصاص یافته است{ × }کل زمان چرخه ی کنورتر )دقیقه{(

)10(

این آهنگ دمش به طور خودکار به وسیله ی کامپیوتر تنظیم می شود . یعنی کامپیوتر آهنگ جریان گاز را از طریق روزنه در خط تأمین هوا احساس می کند ؛ سیگنال های رسیده از این روزنه سرعت دمش را کنترل می کنند . در ضمن کامپیوتر حجم هوای کنورتر را که در خالل چرخه جمع شده است محاسبه می کند . با استفاده ، از این حجم کامپیوتر در فواصل معین (هر دقیقه) محاسبه ی آهنگ دمش را متناسب با زمان باقیمانده ی چرخه با استفاده از رابطه ی زیر اصالح می کند :

𝑁𝑚3 }آهنگ دمش تنظیم شده ) 𝑚𝑖𝑛 {( }هوای داده شده تا این لحظه{(𝑁𝑚3) − }کل هوای الزم در هر چرخه{(𝑁𝑚3) = }کسری از چرخه ی باقیمانده که به دمش اختصاص دارد{ × }زمان باقیمانده تا انتهای کار )دقیقه{(

)11(

سرعت دورانی دمنده به طور خودکار بر حسب این محاسبات اصالح شده تنظیم می شود .

رابطه های حقیقی بسته به کار ویژه ی کنورتر تغییر پیدا می کنند (برای مثال تعداد کنورترها و مرتبه های افزایش مات در هر چرخه) اما اساس کار کنترل کنورتر در همان مسیر است که قبلا متذکر شدیم .

آهنگ دمش هوا باید آن قدر باشد که باعث پاشیدن مذاب به بیرون نشود . کامیپوتر به این موضوع توجه دارد و اجازه نمی دهد دمش از این حد فزونی گیرد ، در عوض کامپیوتر دمنده را در حداکثر آهنگ دمش کنترل می کند و زمان اضافه ی چرخه ی کنورتر را مشخص می سازد . به طور مشابه یک حداقل آهنگ دمش نیز وجود دارد (که در آن مذاب کنورتر به داخل تویر های نفوز می کند) ، در این حالت کامپیوتر ، دمنده را کنترل می کند تا آهنگ دمش از این حد پایین تر نرود .

مرحله ی اتمام تبدیل هنوز به طور دستی به وسیله ی آزمایش یک نمونه ی فلز برای مشاهده ی مس اکسید تعیین می شود و این امر باعث می شود که از اکسایش بیش از حد مس حفره دار جلوگیری شود . اگورا و همکاران )1915( گزارش می دهند که مرحله ی نهایی (که به وسیله ی دست تعیین می شود) اصوالً همیشه در حدود 10 دقیقه با زمان تعیین شده برای مرحله ی نهایی توسط کامپیوتر تفاوت دارد . این روش در کارخانه ی ذوب تویو که چرخه ی معمولی آن 450 دقیقه است %2 خطا به همراه دارد . بنابراین آن قدر نیست که بتوان کنترل دستی را حذف کرد .

مهمترین مزایای کنترل با کامیپوتر ، برنامه ریزی تمام عملیات تبدیل و استفاده ی بهینه از وجود کارگر ، وسایل و سوخت است .

9.9.1 فنون دیگر تبدیل

کنورترهای پیرس – اسمیت کامالً عمل تبدیل ا منحصر به خود کرده اند . اما در سال های اخیر دو نوع کنورتر جدید نیز ابداع شده است :

الف) کنورتر سیفونی یا هویو کن (لنویر و همکاران ، )1911 که تقریباً همان کنورتر پیرس – اسمیت است که یک سیستم تکامل یافته ی جمع آوری گاز نیز بدان اضافه شده است .

ب) کنورترهای باالدم که اکسیژن یا هوا را از طریق لوله ی دمشی با سیستم خنک کننده ی آبی که در باالی کوره آویزان است به سطح مذاب می دمند .

کنورتر هوبو کن

کنورتر پیرس – اسمیت زمانی ابداع شد که گازهای SO2 را می شد آزادانه در هوا رها کرد . اما مسئله ی آلودگی هوا باعث راه اندازی واحدهای سولفوریک اسیدسازی در بسیاری از کارخانه- های ذوب مس شد . بنابراین جمع آوری تمام گازهای کنورتر و جلوگیری از رها شدن آن در هوا مطلوب شد . استفاده از دودکش های مجهز به خنک کن تا حد زیادی این مسئله را حل کرده است . اما هنوز هم مقداری گاز هنگام بارگیری و بارریزی از کوره خارج می شود .

کنورتر هوبو کن یک راه حل برای این مسئله دارد ، بدین ترتیب که گازهای کنورتر را از طریق لوله ی کمکی که به کنورتر متصل است می مکد . از بارزترین مشخصه های این کنورتر شکل سیفونی یا «گردن غازی» آن است . بدین ترتیب جمع آوری گازهای کنورتر در تمام مراحل عملیات کنورتر امکان پذیر است و به ویژه از پخش مذاب و ریختن آن در سیستم جمع آوری گاز جلوگیری می شود . این ترتیب جمع آوری گاز از نوع معمولی و ساده ی آن به مراتب پیچیده تر است اما در عوض محاسن

زیادی دارد که عبارت اند از

الف) دهانه کنورتر را می توان درخالل دمش کامالً مسدود کرد . این عمل از رها شدن SO2 در هوا و نیز از رقیق شدن گازهای

کنورتر بر اثر مخلوط شدن با هوا جلوگیری می کند .

ب) چون دهانه کنورتر به وسیله ی دودکش بسته نشده است ، بنابراین کنورتر را در زمان دمش می توان بارگیری کرد . این ویژگی از اتالف وقت برای بارگیری جلوگیری می کند و از طرفی جریان گازهای تولید شده برای اسیدسازی یکنواخت می ماند ، اما بارریزی و سرباره گیری متوقف کردن دمش است .

به دلیل سایش دیرگدازهای «گردن غازی» در هنگام عملیات هنوز مسائل زیادی وجود دارد . اما سایش این قسمت ها از سایش الیه های دیرگداز اطراف تویر ها شدیدتر نیست . از این رو در زمان تعمیر کنورتر می توان این لایه را تعمیر کرد . اخیراً این نوع کنورتر در تعداد زیادی از کارخانه های ذوب نصب شده است و کارایی آن به زودی مشخص خواهد شد .

کنورترهای بالادم

کنورترهای باالدم به دو شکل زیر وجود دارند :

الف) مشابه کوره های اکسیژنی فوالسازی بازی که در آنها دمنده ی اکسیژن به طور عمودی به داخل ظرف هدایت می شود (سنالک و همکاران ، )19s4 .

ب) مشابه کوره ی فوالسازی کالدو که در آن دمنده ی اکسیژن به طور مایل به داخل ظرف گردانی هدایت می شود (شکل )s.9 (دانیل و ژاکی ، )1914 .

اساس این روش ها مشابه است ، یعنی هوا با اکسیژن از طریق لوله ی دمش مجهز به خنک کننده به سطح مذاب دمیده می شود . مزیت اصلی دمش از باال این است که می توان اکسیژن خالص را برای تبدیل به کار برد ، در صورتی که انجام این کار به تویر های مستغرق به دلیل سایش دیرگدازها امکان نداشت . اما تبدیل مس معموالً با اکسیژن یا با اکسیژن غنی شده عملی خودسوز است . به طوری که کنورترهای بالادم در مورد فرآیندهای معمولی تبدیل مس کاربرد چندانی ندارد .

یکی از کاربردهای بالقوه مهم کنورترهای باالدم فرآیند تازه توسعه یافته ی میتسوبیشی است . در فرآیند مسیتوبیشی مات با عیار باال (%60-65Cu) از یک کورۀ ذوب پیوسته به داخل یک کنورتر باالدم ثابت می ریزد که در آن به طور مداوم به مس حفره دار تبدیل می شود . مزیت دمش از باال در این حالت این است که می توان فرآیند را مدت زیادی بودن بازسازی متناوب دیرگدازها ادامه داد که این عمل ، یعنی بازسازی متناوب الیه های دیرگداز در مورد تویر های مستغرق الزم به نظر می رسید . کنورتر میتسوبیشی در سطح «نیمه صنعتی» 50( تن مس حفره دار در روز) آزمایش شده است . یک کارخانه ی صنعتی 130( تن مس حفره دار در روز) اخیراً شروع به کار کرده است .

کنورترهای باالدم برای تبدیل مات نیکل به نیکل خام نیز به کار میروند. در این صورت دمش از باال با اکسیژن ، دمای زیاد لازم برای به حداقل رساندن اکسایش نیکل را ایجاد می کند 1600°C( ، کوئینو و همکاران ، )19s9 .

ذوب کانی پرعیار شده در کنورتر

تبدیل مات با استفاده از هوا برای دمش تویر ها ، خودسوز است . در حقیقت در بیشتر مواقع باید خنک کننده های جامد مثل قراضه یا مس حاصل از روش سمنتاسیون برای جلوگیری از گرم شدن زیاده از حد کنورتر به آن افزوده شوند . خنک کننده ی دیگر کانی پر عیار شده ی مس است که وقتی به کنورتر افزوده می شود :

الف) سیستم را خنک می کند ؛

ب) ذوب می شود و مات و سرباره تشکیل می دهد .

بنابراین از کنورتر نیز می توان برای ذوب کانی پرعیار شده در خالل مراحل تشکیل سرباره استفاده کرد . مات حاصل سپس به مس حفره دار تبدیل می شود . از این گذشته غنی کردن هوای دمشی از اکسیژن میان نیاز به گرمای لازم جهت گرم کردن ازت را کم می کند و اجازه میدهد که مقدار زیادی کانی پرعیار شده به کنورتر بار شود .

آزمایش های زیاد در ایالت متحده و ژاپن نشان داده است که مقدار کانی پرعیار شده ای که میتوان از کنورتر بارگیری کرد از نسبت های زیر پیروی می کند (سوراموتو ، 19s1 ؛ مسنر و کینبرگ ، )19s9 :

مقدار اکسیژن در دمش نسبت :

3/1 %30

5/1 %40

بنابراین در کنورترهایی که هوای غنی شده با اکسیژن مصرف می کنند ، می توان مقدار زیادی کانی پرعیار شده را ذوب و تبدیل کرد .

کارخانه ذوب هیتاچی بین سال های 1958 و 1912 از این روش برای ذوب مس استفاده کرد و کارخانه های یوتا نیز سالیان دراز از این روش استفاده کرده اند . اما در کارخانه ی هیتاچی این روش را به نفع کوره های تشعشعی اتوکومپو کنار گذاشتند . در کارخانه ی کنه کات ، یوتا این روش با فرآیند تک مرحله ای نراندا جایگزین شده است

عیب اصلی این روش احتماالً سایش شدید الیه های دیرگداز در منطقه ی تویر هاست که از تولید گرمای زیاد به خاطر دمش هوای غنی از اکسیژن ناشی می شود . برای مثال کنورترهای هیتاچی هر 40 روز یک بار تعوض درگدازهای منطقه ای تویر ها از کار بار می ماندند و این ناپیوستگی فرآیندها تولید را غیر اقتصادی می کرد . استفاده از تویر هایی که مانند تویرهای مورد استفاده در فولادسازی QBOP با گاز محافظت می شوند از بروز این مشکل جلوگیری خواهد کرد .